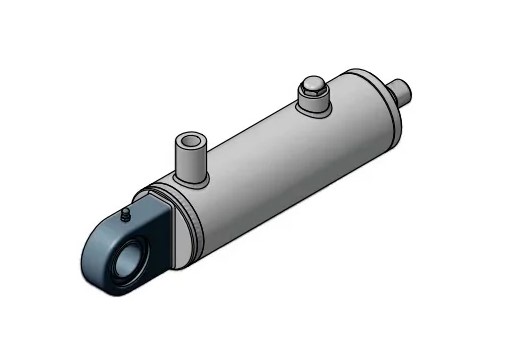

Шток гидроцилиндра испытывает максимальное давление в работе системы. На его поверхность приходится до 90% всей нагрузки, поэтому она должна обладать высокой прочностью, которая обеспечит работоспособность оборудования.

Технологически гидравлические цилиндры разделили на несколько групп по степени воздействия на них усилий:

- до 10 МПа – σ≥150…600 МПа;

- до 20 МПа – σ≥300…900 МПа;

- свыше 20 МПа – от σ≥900 МПа и выше.

Узел постоянно испытывает трение и должен обладать антифрикционными свойствами, которые обезопасят поверхность от задиров. В основном в рабочей паре, одно устройство обладает меньшей твердостью, чтобы брать на себя основной износ, не подвергая основную часть нагрузке. Реже используют хромирование и анодирование обеих частей – в этом случае износ будет равномерным, но тогда придется проводить капитальный ремонт всего узла.

Поверхность штока обрабатывают специальным гальваническим средством, которое можно свободно купить. Гидроцилиндр защищается от коррозионных процессов и увеличивается его срок службы.

После виброобкатки, поверхность приобретает своеобразную микронеровность с множеством выступов и впадин с закругленными краями. Этот способ является наиболее эффективным в процессе борьбы с повышенным износом в работе парных устройств. Таким образом, достигается меньшая сила трения и задиры происходят намного реже.

Виброобкатку можно применить к торцевым и цилиндрическим поверхностям. Они подвергаются пластическим деформациям специальным инструментом с алмазным наконечником, который совершает специальные движения.

- Если слой хрома находится в пределах 10-20 мкм, то виброобкатка производится до его нанесения на поверхность детали.

- Если слой превышает 40 мкм – работа совершается по готовому покрытию. Глубина впадины в этом случае достигает ~2,5 мкм и имеет острые концы вершины.

В последнем случае выступы необходимо отполировать. Применяется специальная полировальная паста (60% акрилат; 40% алмазный порошок), которая добавляется при виброобкатке. После этого процесса глубина рельефа снижается до ~0,4 мкм, а шероховатость – на 3-4 мкм.

Процесс притирки происходит с дозированной подачей до 0,07 мм/об при прижимном усилии до 120 Н, а также сопровождается большим выделением тепловой энергии. Поэтому рекомендуется использовать индустриальное масло МС-20 для охлаждения в процессе работы.

Эти технологические процессы позволяют минимизировать риск преждевременного износа в паре трущихся деталей, повышая эксплуатационные свойства и увеличивая время безотказной работы.